|

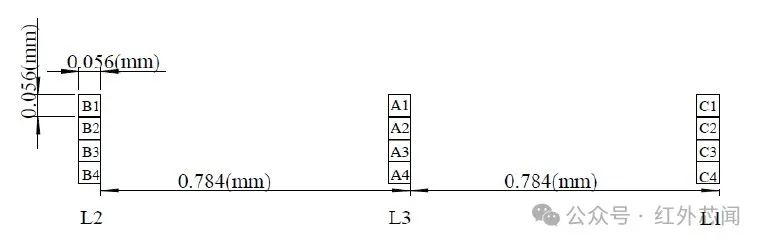

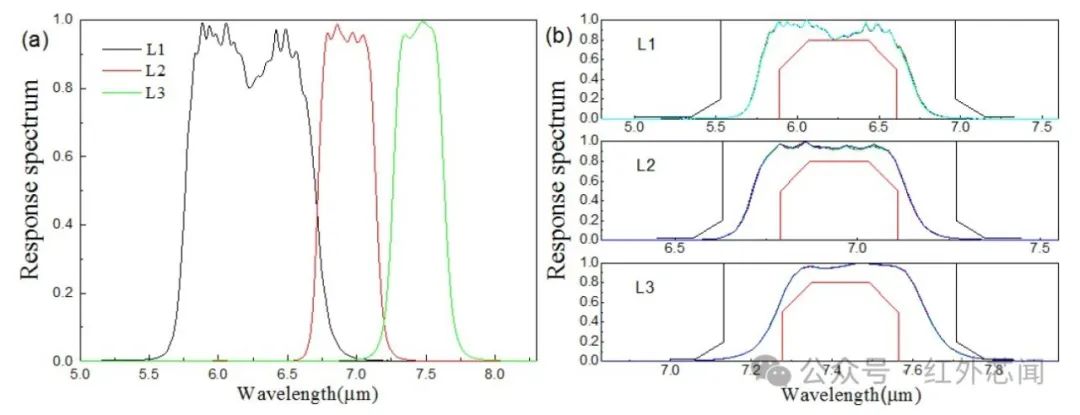

江南官方体育app一种多波段与双透镜集成的红外探测器气密性封装组件载荷体积,同时节约制冷资源。多波段红外焦平面集成封装技术是实现多波段多通道红外探测技术工程化应用的前提。并且为了降低光学系统体积并有效利用制冷资源,透镜常与红外焦平面封装集成于同一气密组件中,这对组件封装提出更高的要求。 据麦姆斯咨询报道,近期,中国科学院上海技术物理研究所的科研团队在《光学学报》期刊上发表了以“多通道红外中长波芯片与双透镜集成组件封装技术”为主题的文章。该文章第一作者为朱海勇。 本文设计并研制了一种多波段与双透镜集成的红外探测器气密性封装组件,并分别从结构设计、组件多波段芯片焦平面配准、滤光片低温低形变支撑、透镜光学配准和低温形变控制以及组件背景辐射杂散抑制等封装技术进行系统研究,对航天用红外多波段集成组件的小型化和集成化有一定的借鉴意义。 根据系统设计要求,中长波红外组件分别由3个红外通道5.8~6.7 μm、6.75~7.15 μm和7.24~7.6 μm组成。探测器采用光导型碲镉汞红外探测芯片,工作温度为85 K,每个光谱通道探测器由4个光敏元成“一字型”排列,光敏元尺寸为0.056 mm × 0.056 mm。组件红外探测器敏感元位置排列和敏感元尺寸如图1所示。

图1为三个红外探测光敏元的排列模型。由于组件的三个工作波段之间有光谱重合,这将会影响组件光谱,而光谱的形状和带外响应将直接影响到图像的反演精度。因此为了减小波段间的串扰,将临近的波段错开,波段按如图1所示排列。从左至右L2、L3和L1分别代表6.75~7.15 μm、7.24~7.6 μm和5.8~6.7 μm波段。 多个通道组装在一个组件内,光敏元的位置必须符合光学配准,定位的不准同时会引入空间光谱串音。拼接芯片需采用高精度对位及定位技术,需保证沿光轴方向精确定位,所有敏感元相对于X轴和Y轴偏转≤0.01 mm,任意两个敏感元表面相对于XZ平面的距离变化范围≤0.03 mm。 探测器组件对器件封装的精度提出了更高的要求,为了能够达到高精度对准,采用光刻的方法在过渡电极板上做十字对准线 mm,与X、Z轴不平行度小于1°。探测器在安装在管壳内时,以十字对准线为基准固定好。并通过大视场高倍率投影仪严格控制探测器拼接精度实现XY平面高精度定位和配准,采用在低温胶固化周期内多次复检并实时调整保证最终精度。通过超长工作距离Z轴显微镜,检测光敏元与基准面的高度差。

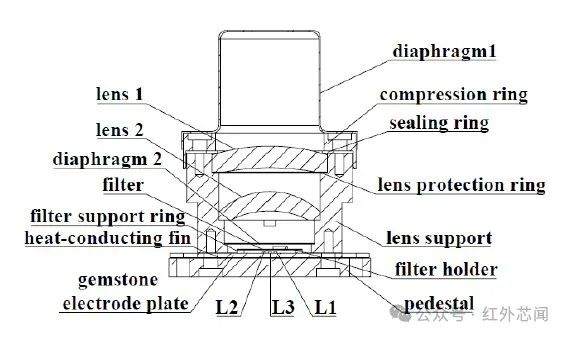

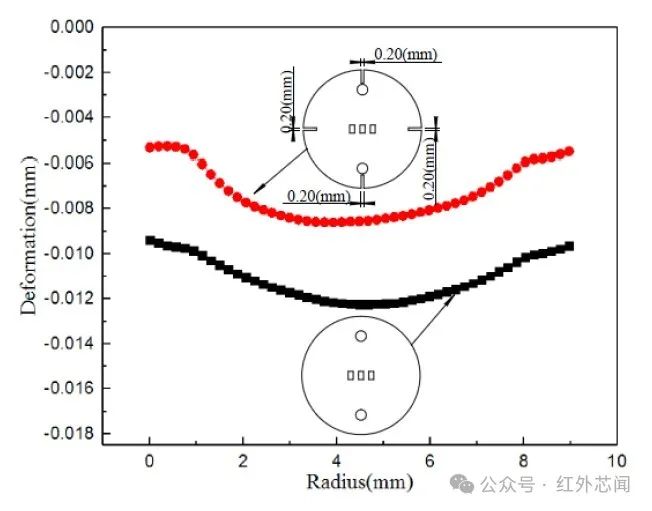

图2为组件的封装结构设计,组件分别由底座、宝石电极板、透镜支撑、透镜保护环、密封压座、密封环、透镜1、透镜2、光阑、滤光片、滤光片支撑环和导热片In组成。组件的总质量不超过65克,组件封装完成后在密封压座上对位安装冷光阑。组件采用气密密封的封装形式,该组件结构的特点为:采用宝石电极板实现电学信号的输出,外壳零件采用金属加工制备、各部件间以螺纹配合螺丝连接,组件内具有双层光阑结构,通过密封压座与透镜1间的铟挤压工艺实现组件的密封,透镜支撑包含光阑定位面、透镜2定位面和透镜1定位面。 中波组件在滤光片上表面光斑R大小为0.1 mm,在光阑上表面光斑R大小为0.074 mm,光阑孔设计尺寸为0.38 mm,因此,为了实现光阑不挡光,光阑对中工艺偏差需要控制在0.01 mm以内,为了不引起空间光谱串音,滤光片划片工艺偏差控制在0.020 mm以内,滤光片对中工艺偏差控制在0.03 mm以内。滤光片通过拼接固定在光阑上安装在组件管壳内,滤光片下表面至光敏面的高度为0.3 mm。为了降低杂散光和光串概率,对滤光片支架内外表面进行发黑处理。并且光阑孔的大小按照光学系统的视场角计算得到,考虑到对中时难免存在偏差,因此在理论计算值的基础上适当放余量,最终的到光阑孔的尺寸。 滤光片支架与滤光片通常采用胶粘接固定,滤光片靠近边缘位置处的镀膜区域不可避免存在与胶接触,成为粘接面。其次,滤光片基体的热膨胀系数与滤光片支架材料热膨胀系数存在差异时,滤光片膜层在低温工作时将承受低温应力。试验表明这种热失配引起的应力会导致滤光片光谱特性的变化,从而引起光谱的变形。 为减小低温下应力和形变,在滤光片支架的边缘设计有四条应力释放槽,如图3所示。在采用应力槽设计后,滤光片支架的形变得到明显的改善,这也对滤光片在低温下形位偏移的改善有一定作用。并且为了减小滤光片支架低温形变,滤光片支架采用低膨胀系数的合金材料,滤光片两端通过耐低温胶实现与滤光片支撑框固定,并严格控制耐低温胶量,以防止耐低温胶渗入滤光片底面和滤光片支架上面,减小低温下滤光片组件由于热失配引起的形变应力。

谱形控制是多通道多波段集成组件的关键技术。在集成多通道芯片封装组件中,由于芯片间的距离较小,波段间串扰不可避免,主要为光学串扰。由几何光学分析可知,缩小滤光片与芯片距离能有效降低光学串扰,组件采用将滤光片以“桥”式结构安装至芯片近表面。其次散射是造成光学串扰的因素之一,入射光经过零件表面的途径分为反射、透射、吸收和散射。为了降低零件表面散射,首先对透镜和滤光片表面膜层透过率和吸收率进行严格控制;其二,零件表面的散射与零件表面的粗糙度RMS有关,对零件表面进行抛光处理,同时,在零件组装前对零件表面进行镜检和清洁。其三,减小低温下光学零件表面形变可以有效减小光学余量,从而减小散射面积。

多个通道组装在一个管壳内,其相应位置必须符合光学配准,定位的不准同时会引入空间光谱串音。拼接芯片采用高精度对位及定位技术,光敏元首先通过大视场投影仪高倍放大,沿光轴方向精确定位,保证所有敏感元相对于X轴和Y轴偏转≤0.01 mm,任意两个敏感元表面相对于XZ平面的距离变化范围≤0.03 mm。电极板与透镜支撑、管壳底进行对中装配时,在大视场投影仪下,用专用对中夹具对中,实现光敏元与透镜支撑对准,保证平行光敏元中心与双透镜中心的配准。 透镜由于光滑容易滑动,且易碎不适于通过打孔螺丝的形式进行机械固定,透镜2的固定采用胶结固定,在起到固定作用的同时,又不会发生机械和光学特性等的变化。透镜1则是采用密封压座、软金属和螺丝进行固定,密封压座与透镜通过软金属接触。 组件封装的漏率是密封过程的一个指标,组件装配完成后采用真空除气,充N₂保护气体后,金属圈密封及螺丝处点胶加固封装形成最后的组件,利用灵敏度达到2×10⁻¹⁰ Torr.L/s氦质谱检漏仪对组件的密封进行检测,并通过软金属实现密封压座和透镜结合部位密封,实现组件的密封性优于8×10⁻⁷ Torr.L /s技术指标。

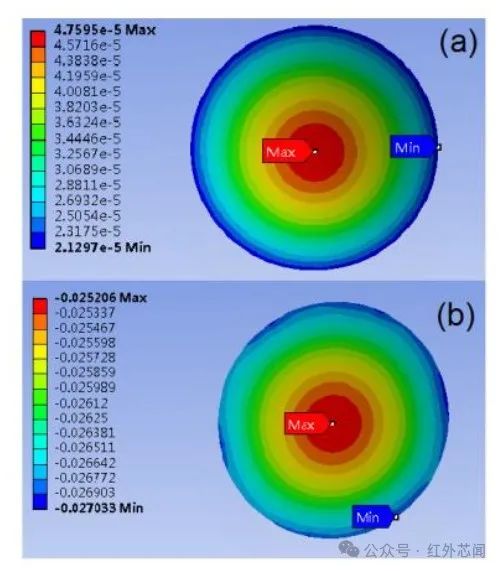

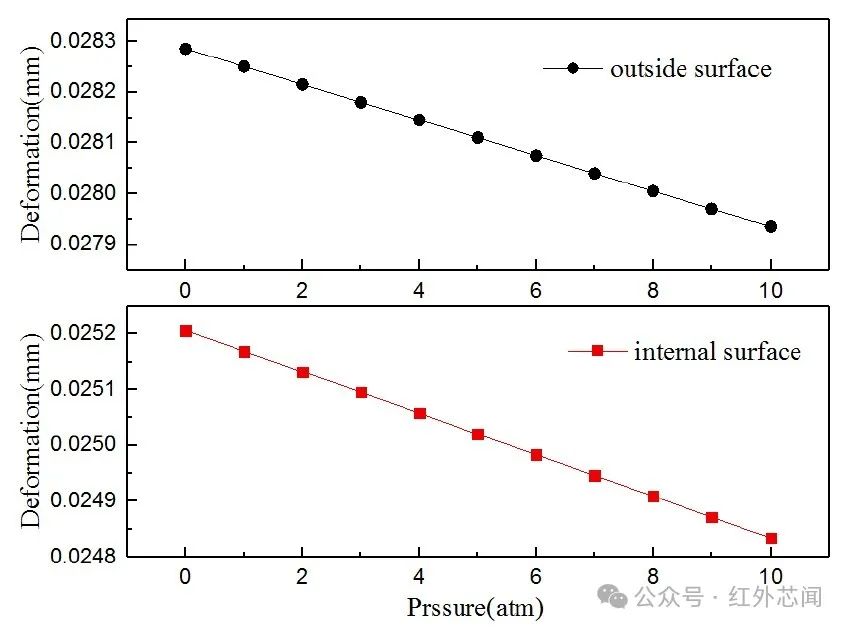

由于透镜采用低温冷光学设计,且为了保证探测器工作环境,对组件内进行充N₂保护气,组件随载荷发射后外部为线内外面存在压差,这将导致透镜1表面受压力和低温的影响导致变形,透镜曲率发生变化从而影响红外光学系统的成像质量。对比图5(a)和(b)可以得出结论:组件在充1个大气压下透镜1内表面分别在气压和低温下的形变方向相反,且相较于1个大气压差导致的透镜1的形变,低温下的透镜1的形变占据主导地位,但仍可以看到调节组件内气压来缓解透镜1的低温下形变的可能。 图6为透镜1内外表面中心在组件充N₂保护气气压下的形变趋势图。从图6可以看到,随着N₂保护气气压的增加,透镜1内外表面中心的形变量都随之减小,这表明增加N₂保护气气压有利于减小低温下透镜的形变。且透镜1内外表面中心的形变量与N₂保护气气压近似成线表面中心随组件气压变形曲线 为了分析透镜形变对红外相机的成像的影响,分别对组件透镜内外变形表面以Zernike多项式拟合,再结合某一红外光学系统并并以调制传递函数(M

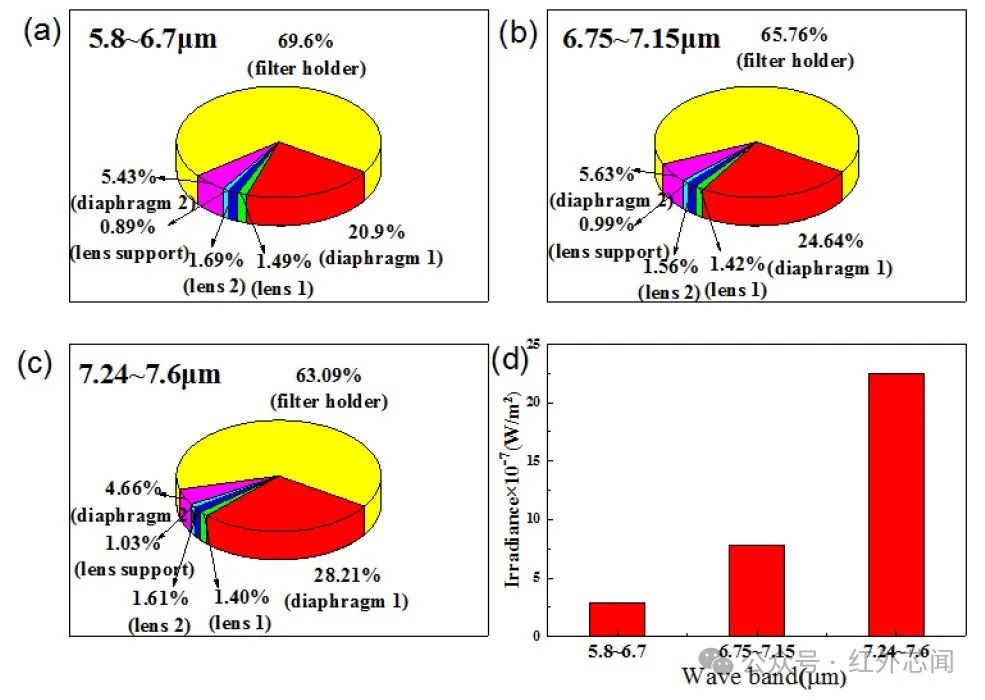

对红外光学系统进行杂散光分析和抑制是保证光学系统成像质量的前提,如果对组件的杂散光抑制不足,严重时将导致组件失效。如Mete

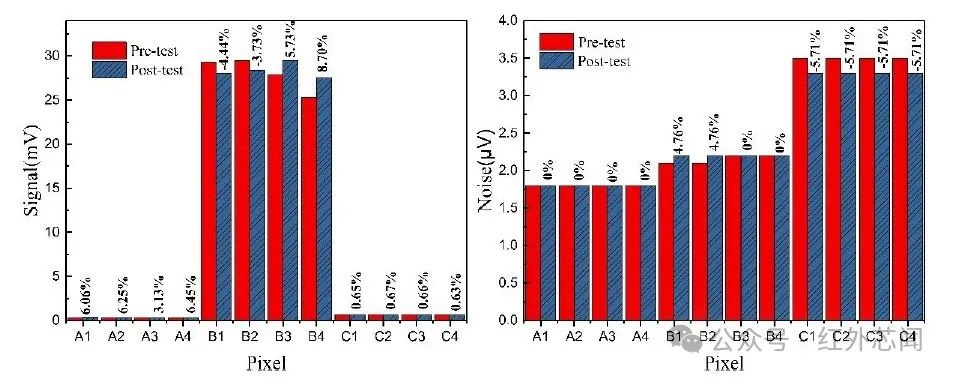

封装完成后的组件进行了一系列的环境试验性试验及低温老炼试验考核,包鉴定级正弦和随机力学振、85~295 K温度循环和1500 h的老练试验,组件在可靠性试验完成后,对组件的漏率、器件性能进行复测,没有发生芯片脱落、电极开路等失效故障,组件无一失效。组件筛选前后信号和噪声变化如图8所示,信号和噪声变化率均低AOS于10%,均通过了力学和温度的试验。 通过多通道红外焦平面拼接技术、低形变多滤光片支撑接结构设计和透镜形变控制等关键技术研究,对组件进行高精密研制,得到了高性能的多光谱集成的红外探测器组件。电学性能测试结果表明探测器工作正常,组件性能正常。

信息,而多透镜与探测器集成化可以减小载荷体积和节约制冷资源,多波段多通道红外探测器与多透镜集成化将成为组件封装发展趋势之一。设计并研制一种集成多通道红外探测器和透镜的红外封装组件,对组件多波段不同焦平面的拼接、光学透镜面型控制和共轴配准、滤光片支架低形变控制、防光串和组件背景辐射杂散光抑制等关键技术进行了重点研究。组件的3波段不同焦平面探测器拼接精度优于±5 μm,焦平面探测器分别与滤光片和透镜的光学配准精度偏差优于±8 μm和±15 μm,滤光片支架和透镜在低温的形变得到改善,低温下的透镜形变对光学成像质量的影响可以忽略;多波段间光学串扰低于6%,串音低于5%;解决了多波段与双透镜集成红外探测器组件的高精度配准、滤光片支架低形变控制、透镜面型控制以及串扰的小型化高性能的探测器封装问题,并得到成功应用。 声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。举报投诉 的分类 / 在港口安防中的应用 / 阵列方案 / 以获得更高的3 dB带宽为目标,减小器件台面面积能够使结电容降低从而提高带宽,但同时也增大了系统中的光耦合损耗。针对该问。 江南官方体育app 上一篇:塑料瓶密封性检测仪 下一篇:2022-2027年全球 |